|

|

Inline-Prozessanalytik mit integralen Analysenmessverfahren

– Möglichkeiten und Grenzen

Die Schallgeschwindigkeitsmessung als indirekte, integrale Messmethode ist im Vergleich zu direkten, spezifischen Messmethoden wie der optischen Spektroskopie oder der Chromatographie |

|

Dr. Frank Dinger, Geschäftsführer, MAT MESS- &

ANALYSE TECHNIK, Hofgeismar

VDI-Fachkonferenz 16. - 17. Februar 2011 in Frankfurt am Main |

|

|

Rang - und Reihenfolge der

physikalischen Messgrößen in der

Prozessüberwachung

1. Temperatur

2. Druck

3. Durchfluss

4. Niveau

5. Konzentration / Zusammensetzung  ANALYTIK ANALYTIK

Frage: Warum steht die Messung der Zusammensetzung / Konzentration

(Prozessanalytik) mit Abstand an letzter Stelle ?

1981 : Anteil < 4 %

2010 : Anteil ca. 4 – 5 %

Antwort: Weil sie bestimmte Spezifika aufweist, die in der nächsten Folie

dargestellt werden ! |

| |

|

SPEZIFIKA PROZESSANALYTISCHER

METHODEN

- Die Zielgröße ist in der Regel mit der Messgröße nicht identisch.

- Der Hersteller der Messtechnik hat kein Interesse, sich intensiv mit Stoff und Verfahrenstechnik zu

beschäftigen.

- Der Anwender der Messtechnik hat kein Interesse, sich intensiv mit dem Messverfahren zu beschäftigen.

- „Welches der ca. 80 derzeit verfügbaren und im Prozess einsetzbaren Analysen -

Messverfahren liefert die Information, die man zur Lösung der Aufgabenstellung braucht,

und wie findet man dies heraus?“

|

| |

Für den erfolgreichen Einsatz von

Inline - Prozessanalysentechnik

gelten im wesentlichen 3 Kriterien :

1. Die physikalische Messgröße muß reproduzierbar und

möglichst genau mit der Zielgröße korrelieren !

2. Der Messeffekt muß möglichst hoch sein, damit die Zielgröße

mit der erforderlichen Genauigkeit bestimmt werden kann !

3. Das Messverfahren muß unter den gegebenen Bedingungen

des realen Prozesses möglichst robust und langzeitstabil sein

und der Wartungsbedarf muß gering sein ! |

| |

|

Unterschiede zwischen spezifischen und integralen Verfahren

Spezifische (direkte) Verfahren

Eine oder mehrere Informationen (nebeneinander  Spektren) liegen spezifisch vor Spektren) liegen spezifisch vor

Vorteil: mehrere Zielgrößen, z.B. Konzentrationen, können nebeneinander gemessen werden

Nachteil: diese Verfahren können ohne ein Mindestmass an Kalibrierung und

mathematischer Verarbeitung nicht eingesetzt werden

Integrale (indirekte) Verfahren

Alle Informationen sind in einem einzigen Messwert enthalten

Nachteil: es kann nur eine einzige Zielgröße ermittelt werden. Welche, das ist egal.

Vorteil: bei Einsatz dieser Messverfahren stehen sofort Messwerte zur Verfügung, und das

in Echtzeit und mit einer hohen Messpunktdichte (Abstand in der Regel 1 Sekunde).

D.h. beim Einsatz des Verfahrens im Labor, Technikum oder Prozess steht sofort

eine Trendkurve bereit. Das führt in der Regel dazu, dass die Prozesse

transparent werden, sofort besser verstanden und damit optimiert werden können.

2 bis 3 Messwerte pro Tag  bis zu 85 000 Messwerte pro Tag bis zu 85 000 Messwerte pro Tag

|

| |

Ein universelles integrales Messverfahren – das Schallverfahren !

• Schall - insbesondere Ultraschall - Anwendungen, finden sich in nahezu allen Bereichen

von Wissenschaft, Produktion, Technik und Medizin.

• Dabei wird ausgenutzt, dass man die Schallparameter in sehr weiten Grenzen variieren

kann.

• In Produktion und Technik haben sich Ultraschallverfahren zur Durchfluss-, Füllstands-,

Abstands- und auch zur Analysenmessung durchgesetzt.

• Die Schallgeschwindigkeit kann sehr genau gemessen werden – mit einer Auflösung bis

zu 0,02 m/s. Das bedeutet, dass für den Bereich der Flüssigkeiten ca. 90 000 Schritte zur

Unterscheidung und analytischen Charakterisierung zur Verfügung stehen !

Aber: die Schallgeschwindigkeit steht in noch keinem Sicherheitsdatenblatt !!!

• Das Schallverfahren ist in idealer Weise zur Verfolgung von chemischen, physikalischen

und biologischen Reaktionen geeignet !

|

| |

Welches sind die Vorteile von Ultraschall - Analysenverfahren ?

• Es können mit einem Gerät zwei analytische Größen gemessen werden:

Die Schallgeschwindigkeit und die Schalldämpfung !

• Die Analytik kann in Feststoffen, in Flüssigkeiten und in Gasen betrieben werden !

• In Flüssigkeiten gibt es keine Einschränkungen bezüglich Zusammensetzung:

Es können Lösungen, Emulsionen, Dispersionen und Suspensionen bis zu sehr hohen

Feststoffgehalten gemessen werden !

• Es gibt kaum Einschränkungen bezüglich Einsatzort:

Es kann in Behältern und in Rohrleitungen gemessen werden – bei letzteren auch mittels

clamp - on - Messung !

• Die Ultraschallsensoren sind sehr robust, langzeitstabil und wartungsarm !

|

| |

|

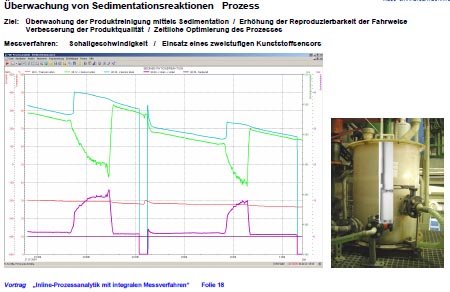

Überwachung von Sedimentationsreaktionen Prozess

Ziel: Überwachung der Produktreinigung mittels Sedimentation / Erhöhung der Reproduzierbarkeit der Fahrweise

Verbesserung der Produktqualität / Zeitliche Optimierung des Prozesses

Messverfahren: Schallgeschwindigkeit / Einsatz eines zweistufigen Kunststoffsensors |

|

|

|

|